- Apa yang sepatutnya menjadi jahitan?

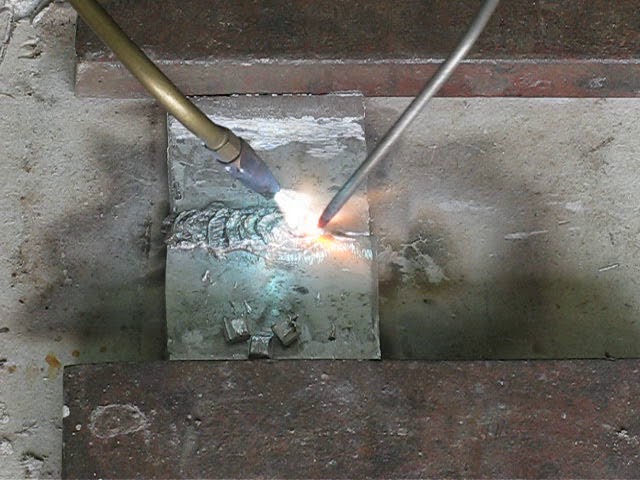

- Penyingkiran sanga

- Peraturan dan ciri kimpalan

- Petua Kimpalan Penting

- Ciri-ciri kimpalan di apartmen

- Jenis mesin kimpalan separa automatik, kelebihan dan kekurangannya

- Teknologi kimpalan obor gas

- Bersedia untuk kerja dan pematerian

- Aplikasi fluks

- Peringkat akhir

- Kaedah untuk megalvani keluli

- Cara galvanik

- Menyembur

- celup panas galvanizing

- Kaedah kimpalan separa automatik

- Apakah elektrod untuk memasak galvanizing.

- Kimpalan paip tergalvani dengan elektrod

- Apakah teknologi yang digunakan

- Nuansa Proses

- Aplikasi penunu gas

- Penyediaan dan pematerian

- Kesimpulan

Apa yang sepatutnya menjadi jahitan?

Kimpalan elektrik paip.

Paip dikimpal dengan mematuhi syarat dan keperluan, kemudahan penggunaan

Adalah penting untuk meramalkan bagaimana arka akan bergerak, ke arah mana untuk memulakan kerja. Anda harus segera menentukan arah dan magnitud arka

Jika ia panjang, maka logam akan teroksida semasa lebur, mula menjadi nitrida, dan titisan akan memercik pada permukaan kerja. Jahitan ini mengakibatkan tidak kualiti yang begitu baik, ia menjadi berliang, ia sama sekali tidak sesuai untuk paip.

Apabila menjalankan kerja kimpalan, ia mesti diambil kira bahawa pergerakan arka boleh dilakukan dalam tiga arah:

- Pergerakan translasi sepanjang paksi elektrod.Dalam kes ini, arka kimpalan dikekalkan dalam keadaan optimum, kualiti jahitan adalah sangat baik. Dalam ruang antara elektrod dan kolam kimpalan, betul-betul keadaan tersebut diperhatikan yang diperlukan untuk memastikan kerja yang cepat dan berkualiti tinggi. Semasa mengimpal, elektrod mesti sentiasa digerakkan sepanjang paksinya supaya jaraknya kekal sama dan panjang lengkok adalah malar.

- Jika pergerakannya membujur, maka manik seperti benang akan muncul di sepanjang paksi jahitan kimpalan yang terbentuk. Ketebalan jahitan yang terhasil akan bergantung pada kelajuan elektrod. Penggelek mempunyai lebar kira-kira 2-3 mm lebih besar daripada diameter elektrod yang digunakan. Manik itu sendiri adalah kimpalan, tetapi ia sempit, tidak cukup untuk membuat sambungan yang kuat apabila dua bahagian paip disambungkan. Untuk membuat jahitan lebih kuat dan lebih luas, semasa pergerakan adalah perlu untuk menggerakkan elektrod sedemikian rupa sehingga ia juga bergerak secara mendatar, i.e. merentasi jahitan masa depan.

- Pergerakan sisi juga digunakan semasa mengimpal. Ia diperlukan untuk melakukan pergerakan salingan daripada jenis berayun. Lebar pergerakan untuk setiap kes individu adalah berbeza, ia ditentukan secara individu. Lebar langkah dipengaruhi oleh pelbagai faktor. Ini adalah saiz, kedudukan jahitan masa depan, ciri-ciri bahan yang dikimpal, keperluan yang digunakan untuk sambungan. Kimpalan elektrik biasanya menyediakan lebar jahitan 1.5-5 kali diameter elektrod.

Apabila memilih arah pergerakan, ia mesti diambil kira bahawa kedua-dua paip mesti mempunyai tepi. Mereka cair sepenuhnya, jahitan mesti kuat dan boleh dipercayai supaya ia dapat menahan beban yang dirancang.

Penyingkiran sanga

Selepas sambungan antara kedua-dua paip selesai, adalah perlu untuk membenarkan jahitan sejuk, maka anda boleh memeriksa keadaannya. Untuk sebahagian besar, ia perlu dibersihkan daripada sanga yang terhasil. Ia terbentuk semasa proses kimpalan apabila fluks pada elektrod terbakar. Memeriksa ini tidak begitu sukar, selepas menyejukkan, anda perlu mengetuk jahitan dengan tukul. Sekiranya terdapat sanga, maka ia akan terbang, di bawahnya jahitan berkilat dan bersih akan terbuka, kekal selepas kimpalan elektrik. Agar tidak merosakkan sambungan dan paip, lebih baik berlatih terlebih dahulu di kawasan kecil yang mempunyai panjang 2-3 cm.Jika semuanya ternyata bersih dan kemas, maka anda boleh mula mengimpal saluran paip logam.

Kimpalan elektrik tidak sesukar yang disangka, tetapi penting untuk mengikuti semua langkah dan keperluan dengan betul. Anda harus memilih hanya peralatan berkualiti tinggi dan alatan lain

Selepas itu, jenis kimpalan itu sendiri dan jahitan dipilih. Jangan lupa tentang penggunaan peralatan perlindungan untuk tangan, muka dan mata.

Peraturan dan ciri kimpalan

Sebelum memulakan proses, anda perlu membiasakan diri dengan nuansa proses berikut:

- Kesukaran dalam memilih suhu pendedahan. Zink boleh mula cair pada +400°C. Jika anda meningkatkan sedikit suhu, salutan mula terbakar dan menguap. Ini menghalang pembentukan jahitan yang kuat. Sambungannya berliang, ditutup dengan retakan.

- Ketidakstabilan arka. Hanya pengimpal yang berpengalaman boleh memilih mod operasi peranti yang betul. Tukang mula dinasihatkan untuk menggunakan elektrod bersalut, persekitaran pelindung gas atau bahan pengisi. Pilihan terakhir digunakan apabila perlu untuk membentuk jahitan berkualiti tinggi.

- Kesukaran mengeluarkan lubang.Kawasan yang rosak pada helaian dibersihkan terlebih dahulu daripada kotoran, kesan karat dan minyak. Dengan diameter besar kecacatan, sisipan logam digunakan, yang diperbaiki dengan kaedah titik. Untuk bahagian ketebalan lebih daripada 2 mm, palam keluli lembut atau penyekat digunakan. Lubang kecil digerudi mengikut saiz yang dikehendaki. Permukaan dalaman kecacatan tidak boleh diulirkan.

Petua Kimpalan Penting

Sebarang kimpalan dianggap sebagai proses teknologi yang kompleks di mana beberapa keperluan penting mesti dipatuhi. Kimpalan keluli tergalvani adalah rumit oleh fakta bahawa ia juga perlu untuk bekerja dengan salutan zink pelindung. Ciri utama proses ini ialah galvanizing mula mencair pada suhu 420 darjah, dan pada 906 darjah ia mendidih dan menguap.

Semua proses ini mempunyai kesan negatif terhadap kualiti sambungan yang dikimpal, retak, liang, dan pelbagai kecacatan mula terbentuk di dalamnya. Dan untuk mengelakkan ini daripada berlaku, kimpalan keluli tergalvani mesti dilakukan pada suhu lain, dan juga mesti ada persekitaran gas terlindung khas.

Kawat kimpalan keluli tergalvani dan tembaga biasanya digunakan untuk kimpalan yang cekap. Yang paling sesuai ialah wayar yang diperbuat daripada aloi aluminium-gangsa dan tembaga-silikon. Jika wayar pengisi digunakan, maka kimpalan galvanisasi akan betul.

Kaedah ini mempunyai beberapa kualiti positif:

- semasa menjalankan proses kerja, tiada kerosakan kakisan pada kimpalan;

- terdapat tahap percikan minimum;

- sedikit keletihan salutan zink;

- tahap input haba yang rendah;

- pematerian keluli terus disertai dengan pemprosesan mudah;

- perlindungan katodik bahan dikekalkan.

Semasa proses kimpalan, zink masuk ke dalam kolam kimpalan khas, dan ini menyebabkan keretakan, kerosakan, liang pada sendi. Atas sebab ini, sebelum memulakan kerja, lapisan zink mesti dikeluarkan.

Pembuangan biasanya dilakukan dengan penunu gas, roda kasar, berus. Terdapat juga kaedah kimia untuk membersihkan zink, yang menggunakan alkali. Selepas rawatan, kawasan itu dibasuh dengan air dan dikeringkan dengan baik.

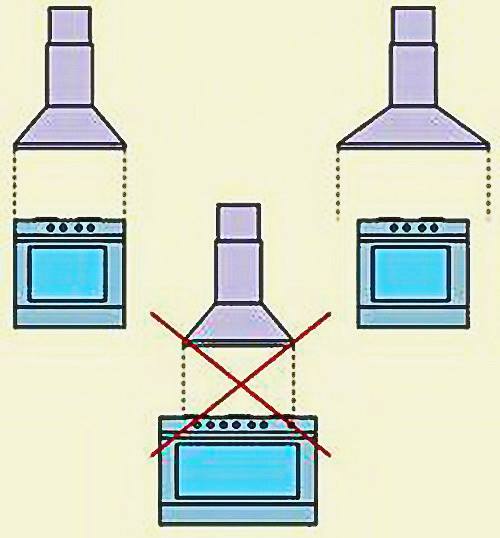

Ciri-ciri kimpalan di apartmen

Untuk mengimpal saluran paip tekanan rendah berdiameter kecil, kimpalan manual arka elektrik atau separa automatik digunakan secara tradisional. Di persimpangan bahagian diameter yang berbeza, penyesuai diperlukan; tanpa mereka, kebolehpercayaan saluran paip gas berkurangan.

Sebelum mengimpal paip gas di apartmen, mereka memeriksa sama ada gas dimatikan. Jika pembongkaran tapak diperlukan, gunakan pemotong. Apabila memindahkan paip, sendi diredam dengan mengimpal nikel dari logam. Utama peringkat kerja:

- kawasan pemasangan dibersihkan untuk mengeluarkan sisa gas asli;

- pemotong membongkar bahagian yang diganti;

- tepi sendi dibersihkan, degreased;

- selepas kimpalan, garisan diisi;

- setiap sambungan diperiksa dalam mod ujian untuk ketat (campuran sabun digunakan pada sendi, jika gelembung muncul, terdapat kebocoran).

Kerja pada pendawaian utama dijalankan dengan kebenaran organisasi bekalan gas selepas kelulusan projek.Adalah penting untuk menyediakan ikatan injap tutup - pili khas yang menutup bekalan gas.

Di bangunan pangsapuri, kerja dijalankan di bawah kawalan perkhidmatan gas; di rumah persendirian, pemilik boleh memasang paip sendiri, tetapi mematuhi keperluan SNiP.

Sambungan punggung paip oleh pasukan pengimpal yang berpengalaman. Keselamatan kebakaran bangunan bergantung pada ketatnya saluran paip gas. Walaupun dengan kecacatan kecil, kebocoran mungkin berlaku, jadi kawalan sambungan dijalankan tanpa gagal.

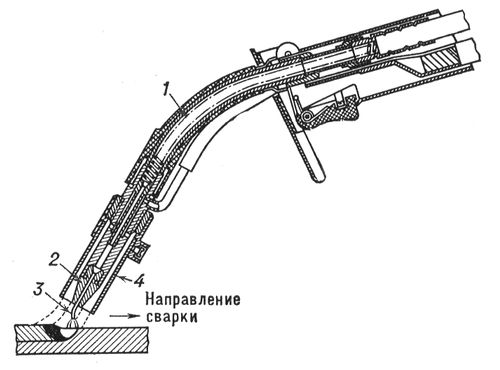

Jenis mesin kimpalan separa automatik, kelebihan dan kekurangannya

Obor untuk kimpalan elektrod boleh guna separa automatik: 1 - corong; 2 - hujung boleh diganti; 3 - wayar elektrod; 4 - muncung.

Pada masa ini, sebilangan besar mesin kimpalan separa automatik sedang dihasilkan. Mesin kimpalan separa automatik melakukan kimpalan keluli, aluminium dan logam lain. Di bengkel kilang, bahagian dikimpal pada permukaan logam mesin menggunakan mesin kimpalan separa automatik. Untuk ini, peranti separa automatik kilang dilengkapi dengan muncung sisi. Dalam mesin separa automatik, dawai aluminium atau keluli boleh digunakan sebagai elektrod. Jahitan dikimpal peranti dilakukan di bawah perlindungan fluks atau dalam gas pelindung. Terdapat reka bentuk di mana kimpalan dilindungi dengan wayar berteras fluks. Mesin separa automatik dibahagikan kepada jenis berikut:

- pegun;

- mudah alih;

- mudah alih.

Kelebihan memasak dengan peranti:

- Adalah mungkin untuk mengimpal logam yang mempunyai ketebalan kecil, sehingga 0.5 mm.

- Perkakas ini juga boleh digunakan untuk memasak permukaan yang kotor atau berkarat.

- Kimpalan mempunyai kos buruh yang rendah.

- Ia adalah mungkin untuk mengimpal bahagian tergalvani dengan dawai aloi tembaga. Ini tidak merosakkan salutan zink.

Kelemahan kimpalan separa automatik:

- Logam mungkin terpercik semasa mengimpal jika gas pelindung tidak digunakan.

- Arka terbuka mempunyai sinaran yang kuat.

Separa automatik digunakan untuk mengimpal bahagian kereta.

Peranti separa automatik digunakan semasa memasak butiran kereta. Paling penting, kimpalan separa automatik digunakan apabila mengimpal bahagian keluli dan aluminium.

Dalam proses kerja, gas pelindung digunakan: karbon dioksida, argon atau helium. Selalunya, keluli dikimpal dalam argon atau karbon dioksida.

Sumber kuasa adalah arus terbalik terus. Mesin kimpalan separa automatik termasuk sumber kuasa, obor dan penyuap wayar.

Mekanisme utama peranti semiautomatik ialah obor kimpalan. Ia membekalkan wayar kimpalan dan gas pelindung ke kawasan kerja. Mekanisme suapan terdiri daripada tiga jenis:

- menarik;

- menolak;

- sejagat.

Teknologi kimpalan obor gas

Kaedah ini dicipta oleh orang Jerman, juga dikenali sebagai UTP. Pada masa ini, pematerian dengan penunu gas menggunakan pateri UTP-1 dalam kombinasi dengan fluks HLS-B. Pateri dihasilkan dalam bentuk rod berasaskan tembaga dan zink, ia sesuai untuk mengimpal aloi tembaga, besi tuang.

Bersedia untuk kerja dan pematerian

Pilih penunu 1-2 kedudukan kurang daripada jika anda terpaksa memasak keluli biasa. Mesti terdapat lebih banyak oksigen dalam nyalaan asetilena supaya silikon dalam pateri dan oksigen boleh bergabung untuk membentuk oksida. Unsur pelindung penting itulah yang menghalang penyejatan zink.

Sebelum memasak, kepingan paip tergalvani dipanaskan hingga panjang 5 cm dari kawasan pematerian.Semasa kimpalan, rod pateri pada sudut 40 ° dibawa ke dalam jurang sendi, di mana ia cair dan jahitan dipenuhi dengan logam cair. Lebih baik menggunakan kaedah "tarik", memegang bar bukan di belakang, tetapi di hadapan pembakar. Nyalaan tidak memanaskan segmen itu sendiri, tetapi pateri.

Aplikasi fluks

Tempat awal kimpalan diisi dengan gumboil jenama HLS-B. Komposisi konsistensi pasty digunakan sedemikian rupa sehingga ia menangkap setiap segmen paip tergalvani yang dikimpal untuk panjang sekurang-kurangnya 2 cm Lapisan fluks harus 2-3 kali lebih banyak daripada semasa memateri paip keluli tanpa khas salutan.

Peringkat akhir

Paip zink dengan ketebalan dinding tidak lebih daripada 4 mm dikimpal dalam satu laluan, yang lebih tebal dipateri dalam 2-3 kali. Selepas penyejukan, fluks akan kekal di kawasan jahitan, ia dikeluarkan dengan air dan berus logam

Apabila membersihkan, adalah penting untuk tidak keterlaluan, kerana salutan zink mudah rosak. Di dalam paip dibasuh dengan air paip yang mengalir pada siang hari

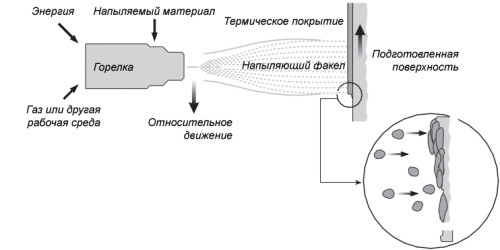

Kaedah untuk megalvani keluli

Terdapat beberapa cara untuk menggunakan zink pada permukaan keluli. Yang paling biasa ialah kaedah berikut:

- kaedah galvanik;

- penyemburan;

- galvanizing panas.

Cara galvanik

Kaedah salutan galvanik terdiri daripada proses pemendapan logam pelindung pada produk menggunakan arus elektrik. Kaedah ini sangat biasa, kerana ia boleh digunakan untuk mendapatkan salutan pelindung yang berkualiti, menukar ketebalan lapisan pelindung dengan mudah, dan berhati-hati menggunakan logam bukan ferus yang kekurangan bekalan (zink, contohnya). Ini bukan cara terbaik untuk meningkatkan daya tahan terhadap rampasan permukaan gosokan.Tetapi kaedah ini mudah, berteknologi maju dan memungkinkan untuk menjalankan kerja dengan ketepatan yang tinggi.

Menyembur

Skim pemendapan zink.

Kaedah ini terdiri daripada menyembur logam cair dari arka elektrik khas atau senjata api gas ke permukaan untuk disalut. Kawat zink diletakkan di dalam pistol semburan, dicairkan dan disembur pada produk. Titisan lebur zink pada permukaan menjadi pejal, menjadi seperti kepingan kecil yang membentuk salutan. Untuk menggunakan kaedah galvanizing, menggunakan tenaga dan peralatan bersaiz besar (mandi, sebagai contoh) tidak diperlukan. Penyemburan boleh digunakan bukan sahaja di bengkel, tetapi juga di lapangan secara langsung semasa pemasangan.

celup panas galvanizing

Skim proses galvanizing hot-dip keluli.

Galvanizing hot dip dianggap sebagai kaedah terbesar untuk menggunakan salutan zink pada keluli. Ia digunakan dengan rendaman jangka pendek dalam mandi zink cair (suhu zink adalah kira-kira 500-520 darjah Celcius) yang telah dijeruk atau dibersihkan secara mekanikal, pengikat logam ferus yang telah digris. Sebelum rendaman dalam zink cair, produk mengalami fluks dan pemanasan persediaan. Selepas mengeluarkan produk daripada cair, ia tertakluk kepada sentrifugasi untuk menyejukkan dan mengeluarkan zink berlebihan. Galvanisasi jenis ini sangat meluas. Ia unik kerana ia mencipta perlindungan anti-karat berganda: cangkang itu sendiri dan kemungkinan pengurangan katodik keluli sekiranya berlaku kerosakan pada salutan zink.

Ketebalan lapisan zink yang digunakan pada permukaan keluli boleh berbeza dari 2 hingga 150 mikron.

Kaedah kimpalan separa automatik

Terdapat pelbagai kaedah kimpalan. Kimpalan punggung digunakan apabila bahagian tidak diganti sepenuhnya. Sebagai contoh, ia dikimpal hujung ke hujung apabila memasang tampalan pada sayap. Dengan kimpalan sedemikian, tidak perlu mengeluarkan chamfers pada sisi kepingan logam nipis. Sekiranya ketebalan logam lebih daripada 2 mm, maka chamfers mesti dikeluarkan.

Sebelum memulakan kerja, perlu melakukan kesesuaian bahagian yang tepat. Apabila memasang, tidak boleh ada jurang antara tepi bahagian. Jika pemasangan tidak dilakukan, ini boleh menyebabkan ubah bentuk bahagian dan permukaan logam yang akan dikimpal.

Kaedah ini digunakan untuk mengimpal bahagian badan dan permukaan luar kereta. Kimpalan punggung digunakan dalam kes di mana ketepatan kimpalan yang tinggi diperlukan. Ia mungkin perlu untuk mengimpal elemen baru sebagai ganti kawasan yang rosak. Dalam kes ini, bukan keseluruhan bahagian diganti, tetapi hanya sebahagian daripadanya. Untuk melakukan ini, kimpalan punggung dilakukan dengan jahitan berterusan. Kemudian mereka membersihkan. Dengan kimpalan berkualiti tinggi, selepas pelucutan, anda tidak perlu dempul.

Skim kimpalan punggung.

Apabila mengimpal punggung, anda perlu melakukan banyak kerja pada bahagian yang sesuai. Oleh itu, kerja sedemikian harus dijalankan oleh pengimpal yang berkelayakan tinggi. Kimpalan punggung logam dengan ketebalan yang besar adalah lebih mudah dilakukan. Ia tidak memerlukan kesesuaian yang tepat. Kimpalan dilakukan dengan jahitan tempat berterusan.

Kimpalan bertindih adalah yang paling biasa. Dengan kimpalan sedemikian, satu bahagian logam ditumpangkan pada bahagian lain. Kimpalan bertindih digunakan apabila kimpalan membaiki tampalan. Kimpalan jenis ini digunakan apabila menggantikan atau membaiki ambang, spar, penguat.

Kimpalan melalui lubang adalah sejenis kimpalan bertindih. Digunakan untuk membaiki kereta.Juga, menggunakan kaedah rivet elektrik, bahagian baru boleh dikimpal, contohnya, sayap, ambang pada elemen kuasa badan.

Terdapat jenis kimpalan berikut:

- titik;

- pepejal;

- terputus-putus berterusan.

Kimpalan titik ialah tempat kimpalan yang terletak pada jarak tertentu antara satu sama lain.

Kimpalan titik ialah titik kimpalan yang terletak pada jarak tertentu antara satu sama lain. Jarak ini berbeza dari 1 mm hingga beberapa cm.

Jahitan berterusan terdiri daripada titik yang bersebelahan dan bertindih antara satu sama lain. Jahitan berterusan digunakan apabila logam kimpalan punggung mempunyai ketebalan yang berbeza. Di dalam badan kereta, jahitan seperti itu tidak digunakan, kerana badan mesti plastik untuk mengelakkan ubah bentuk.

Jahitan berterusan mempunyai kekuatan yang tinggi, tetapi tidak memberikan keanjalan pada sendi. Jahitan berterusan digunakan untuk mencipta sambungan kimpalan berkekuatan tinggi, contohnya, apabila mengimpal tangki air, yang dipasang di rumah mandi, atau apabila membuat bahagian dari profil keluli.

Jahitan terputus-putus berterusan ialah selang seli bahagian jahitan berterusan dengan celah. Jarak bahagian pepejal dan jurang dipilih oleh pengimpal bergantung pada matlamat. Dengan jahitan sedemikian, unsur kuasa badan, diperbuat daripada logam dengan ketebalan yang besar, dikimpal.

Apakah elektrod untuk memasak galvanizing.

Galvanizing adalah salah satu daripada cara yang paling berkesan, perlindungan keluli terhadap kakisan. Ia digunakan secara meluas dalam pembuatan struktur bangunan, paip, struktur hidraulik. Terdapat beberapa cara untuk menggunakan zink pada logam - ini adalah kaedah galvanik, galvanizing hot-dip dan penyemburan. Ketebalan lapisan zink gergaji berbeza dari 3 hingga 150 mikron.

Oleh kerana takat didih zink ialah 906 C, ia cenderung untuk menyejat dengan cepat semasa mengimpal. Apabila disejat, zink mengeluarkan asap berbahaya, yang seterusnya boleh menyebabkan serangan asma. Dengan penyejatan yang kuat pada masa kimpalan, zink memasuki kolam kimpalan dan kerana ini, liang dan retakan penghabluran terbentuk dalam kimpalan. Dalam hal ini, adalah perlu untuk membersihkan lapisan zink dari tempat kimpalan. Dalam sesetengah kes, tidak mungkin untuk mengeluarkan lapisan zink, dan kemudian perlu menggunakan kaedah yang memungkinkan untuk mendapatkan kimpalan berkualiti tinggi. Apabila memilih kaedah kimpalan arka manual, pilihan elektrod yang betul memainkan peranan penting. Untuk mengimpal pada keluli karbon, elektrod bersalut rutil adalah paling sesuai, dan untuk mengimpal pada keluli aloi rendah, elektrod bersalut asas harus diutamakan.

Untuk mengelakkan berlakunya liang dalam kimpalan punggung dan fillet yang dikimpal paip tergalvani, adalah perlu untuk meningkatkan arus dan mengurangkan kelajuan kimpalan. Zink tidak mempunyai kesan besar terhadap kualiti jahitan hanya jika paip dikendalikan pada suhu positif. Untuk menyambungkan paip tergalvani tanpa merosakkan lapisan zink, gunakan kaedah pematerian. Jahitan yang dihasilkan mempunyai ciri-ciri yang sangat tinggi, masa pemasangan dan kos dikurangkan dengan ketara, jahitan mempunyai ketat dan rintangan kakisan yang tinggi. Untuk mendapatkan jahitan dengan kaedah ini, perlu menggunakan elektrod dan pateri yang disalut dengan fluks.Paip air tergalvani biasa dikimpal dengan sempurna menggunakan elektrod konvensional.

Elektrod kimpalan keluli

Elektrod LEZ

Kimpalan paip tergalvani dengan elektrod

Paip keluli tanpa salutan pelindung cepat terhakis dan gagal. Oleh itu, teknologi telah dibangunkan untuk menggunakan lapisan zink pelindung, yang meningkatkan hayat perkhidmatan bahan hampir sepuluh kali ganda.

Paip bergalvani digunakan di mana-mana hari ini, ia lebih murah daripada produk keluli tahan karat dan tidak akan menghasilkannya dari segi ciri teknikal. Tetapi terdapat titik negatif yang dikaitkan dengan takat lebur zink dan sifat lain logam ini.

Apakah teknologi yang digunakan

Dengan mengambil kira semua kelemahan yang disebutkan di atas untuk mengimpal paip tergalvani, dua teknologi khas telah dibangunkan di mana proses kimpalan dijalankan supaya galvanisasi tidak runtuh.

Dalam teknologi pertama, zon kimpalan dirawat dengan bahan khas - fluks, yang menutup sendi dan menghalang zink daripada terbakar, iaitu, daripada memasuki keadaan gas.

Ia menarik sebahagian daripada tenaga haba ke dirinya sendiri, dan di dalam, di bawah fluks, zink cair dan menjadi likat-cecair. Logam ini menyelubungi sambungan dua paip tergalvani, sama rata menutup hujungnya. Oleh itu, lapisan pelindung tidak pecah.

Teknologi kedua menggunakan elektrod khas yang boleh menahan arus tinggi. Kaedah ini adalah berdasarkan kedudukan mengurangkan masa kimpalan, di mana zink tidak mempunyai masa untuk menguap.

Iaitu, proses kimpalan dijalankan dengan begitu cepat dan tanpa mengurangkan kualiti sambungan sehingga salutan pelindung tidak mempunyai masa untuk berubah menjadi gas.

Teknologi ini digunakan di mana-mana hari ini apabila ia datang untuk mengimpal paip bergalvani. Dan bukan sahaja yang dipasang ke dalam saluran paip untuk gas atau ke dalam struktur menanggung beban dalam pembinaan.

Dalam bekalan air, di bawah tindakan air yang mengalir, zink larut dan sebahagiannya dikeluarkan ke luar. Jadi ia tidak mendatangkan bahaya kepada kesihatan manusia.

Nuansa Proses

Bagi proses kimpalan itu sendiri, ia adalah berdasarkan ketebalan dinding paip. Jika penunjuk ini tidak melebihi 3 mm, maka hujung paip disambungkan oleh elektrod tanpa penyediaan awal, meninggalkan jurang 2-3 mm di antara mereka.

Sudah tentu, kebersihan permukaan (kedua-dua luaran dan dalaman) mestilah sempurna, jadi ia dibersihkan daripada kotoran dan digris dengan alkohol atau pelarut.

Sekiranya ketebalannya lebih daripada 3 mm, maka chamfer dibuat di hujung paip tergalvani dengan tumpul 1.5-2 mm, bergantung pada ketebalan dinding. Ruang antara chamfer semasa proses kimpalan diisi dengan logam cair dari rod elektrod.

Perkara yang sama berlaku untuk elektrod dengan diameter besar. Sebaliknya, jika arusnya kecil atau diameter bahan habis pakai kecil, maka kekurangan penembusan akan berlaku. Dan ini adalah penurunan dalam kualiti sendi.

Banyak juga bergantung pada kelajuan pergerakan elektrod di sepanjang zon kimpalan. Di sini, seperti dalam kes sebelumnya, pergerakan perlahan adalah kemungkinan terbakar melalui lapisan keluli dan tergalvani.

Kelajuan tinggi masih kekurangan penembusan yang sama. Kelajuan kimpalan yang betul datang dengan pengalaman. Dan semakin kerap anda perlu mengimpal paip tergalvani, semakin baik jahitan diperoleh.

Aplikasi penunu gas

Anda boleh menyambungkan dua paip tergalvani menggunakan penunu gas. Semakin hari, mereka menggunakan teknologi berlabel "UTP", yang pernah dicipta oleh orang Jerman.

Untuk melakukan ini, mereka menggunakan fluks HLS-B, yang melindungi salutan zink daripada pudar. Hari ini, rod jenama UTP-1 ditawarkan menggunakan teknologi ini - ini adalah pateri tembaga-zink dalam bentuk rod setebal 2 mm. Dengan itu, anda boleh memasak bukan sahaja produk tergalvani, tetapi juga aloi tembaga, besi tuang.

Penyediaan dan pematerian

Persediaan untuk proses adalah sama dengan yang digunakan untuk mengimpal paip bergalvani dengan elektrod. Tetapi terdapat ciri dan norma tertentu yang ditetapkan oleh GOST dan SNiP.

Nombor pemanas dipilih 1-2 kedudukan kurang daripada semasa mengimpal paip keluli biasa.

Kesimpulan

Sebagai kesimpulan, saya menekankan bahawa masih mungkin untuk menggunakan kimpalan dalam kes paip tergalvani. Teknologi ini memungkinkan untuk mengekalkan salutan pelindung dan tidak mendedahkan saluran paip di titik kimpalan kepada risiko kakisan yang cepat. Ia cukup untuk mengikuti peraturan dan peraturan yang termaktub dalam SNiP, gunakan elektrod, fluks, pateri yang sesuai.